氢安全不仅关乎燃料电池汽车和公众财产安全,更是推动氢能与燃料电池产业高质量、可持续发展的重要基座。随着燃料电池汽车在不同场景和复杂工况中实践推广,政府及产业链上下游应加强前瞻性、预判性的监管和设计,构建高效协同、安全可靠且动态优化的氢安全体系及标准规范。

本文从燃料电池系统和氢系统设计出发,基于捷氢科技贯穿开发及应用全流程的研发能力,以及400多辆整车氢安全数据分析和评估经验积累,明晰了燃料电池汽车氢安全的内涵,列出了“禁区”详情,创新开发氢泄漏模拟测试方法及测试台,进一步明确了氢安全解决方案,为燃料电池汽车规模化推广奠定坚实基础。

燃料电池汽车氢安全重点关注两方面

一是燃料电池汽车能够安全运行工作,避免对人、物等造成伤害;

二是涉氢部件应满足安全性要求,零部件、系统、整车设计开发过程中均需要符合相关的法规和标准要求。

“四步走”燃料电池汽车氢安全实践路径

01 防风险

防止氢气泄漏

燃料电池汽车设计开发过程中,与氢气直接接触的部件,应采用与氢气具有良好兼容性的材料,同时应最大限度减少管路连接点,减少潜在漏点,保证管路连接点安装方便、密封性能良好、易于检查和维修。

系统的结构强度应能够满足整车振动、冲击及疲劳载荷等工况下的要求,在车辆日常运行和发生碰撞事故时,系统应保证良好的完整性,管路不发生泄漏。

图1 燃料电池系统及氢系统振动测试

整车可增加必要的防护设计,当车辆发生正碰、侧碰及后碰等事故时,保证系统的结构完整,重点防护储氢瓶和高压管路等部件;同时,根据整车碰撞安全等级,氢系统可以切断氢气供给。

▲ 搭载捷氢科技燃料电池系统的全球首款量产燃料电池MPV车型完成正碰、侧碰和后碰等15种试验工况标定开发,全方位保障人身安全。

▲捷氢科技完成乘用车、4.5吨轻卡、49吨重卡等多种车型在高寒、高原环境下的工况标定。

02 除隐患

防止氢气聚集

整车布置的“禁区”

燃料电池系统和氢系统的布置区域应为非封闭的空间,需保证空间的良好通风性。当发生氢气泄漏时,可以利用自然风和整车迎风,及时快速地将氢气排出,防止氢气发生聚集、氢气浓度超标而产生危险。

管路接头作为氢气泄漏的高风险点,在整车中零散分布,需要重点关注,接头不应位于封闭的空间内。

氢系统设计时,温度驱动安全泄压装置(TPRD)和安全泄压装置(PRD)应连接释放管路,氢气泄压排放时,可通过管路将气体直接排向车外,不产生聚集,气体流动的方位、方向应远离人、电源、火源。

03 降排量

控制尾排氢气浓度

燃料电池汽车运行时,排水的同时也会排出少量的氢气。为了降低排氢量,燃料电池系统中会安装氢气循环泵或引射器,将燃料电池系统氢出口中未反应的氢气循环至燃料电池系统氢入口,提升氢气利用率,减少氢气的损耗。

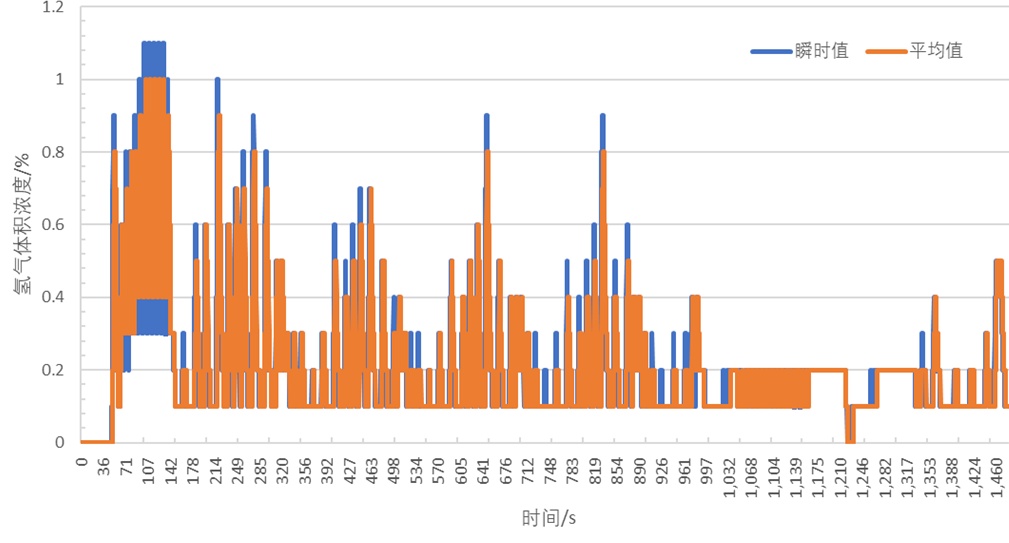

燃料电池汽车在排氢时,为了保证安全性,需要控制尾排中氢气的浓度。GB/T 24549-2020 中要求,在进行正常操作(包括启动和停机)时,任意连续3s内的平均氢气体积浓度应不超过 4%,且瞬时氢气体积浓度不超过8%。

远低于国标限值要求

燃料电池系统排氢时,可以通过改变空气量、排氢时长、排氢次数等参数,控制尾排中的氢气浓度。

针对某搭载捷氢科技产品的燃料电池汽车的尾排进行氢浓度测试,测试过程包含国标中要求的启动、怠速、停机等工况,还增加了变载工况。从图2测试数据可以看出,3s内的平均氢气体积浓度最大值为1.0%,瞬时氢气体积浓度最大值为1.1%,远低于国标的限值要求。

图2 尾排氢浓度测试结果

04 强监控

“快狠准”控制氢泄漏

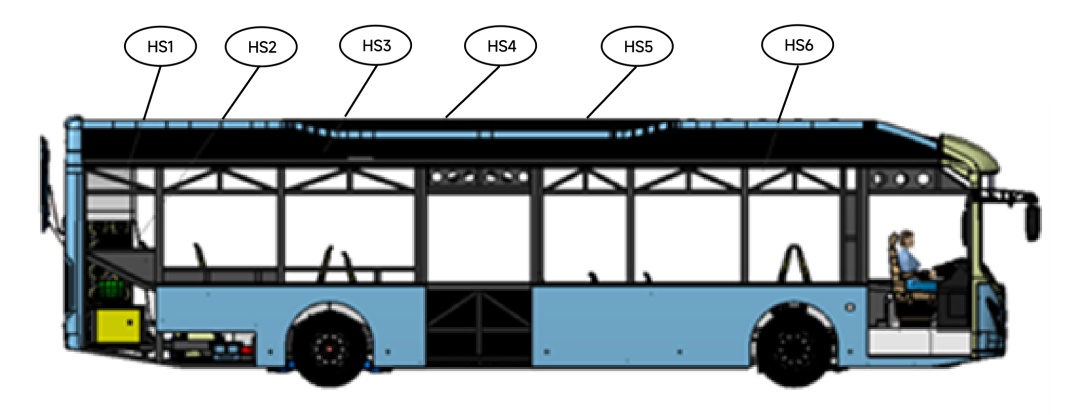

氢气在空气中的可燃极限范围为4%~75%,氢泄漏的监控和处理非常必要。整车布置设计时,为了实时监测车内氢气浓度,通常在氢气潜在的泄漏区域(燃料电池系统、氢系统、乘客舱等区域)安装氢气传感器,氢气传感器的布置示意如图3所示。

图3 氢气传感器的布置位置示意图

合理布置氢气传感器的重要性

氢气传感器能够实时监测区域内的氢气浓度,并将氢气浓度值发送给HMS(氢系统控制器)。发生氢气泄露时,根据不同的氢气浓度值(1%、2%、3%),整车采取分类分级的安全控制策略。

任何监控的位置发生氢气泄漏,均需要采取安全措施,确保车辆和乘客安全。因此,合理的布置氢气传感器位置,有利于更快、更有效地检测到氢气的泄漏,达到报警作用,提升整车的安全性。

目前,捷氢科技通过氢泄漏仿真分析和氢泄漏模拟测试两种方法来进行氢气传感器的布置位置设计。同时,对比氢泄漏仿真分析与氢泄漏模拟测试,可以校正仿真模型的准确性。

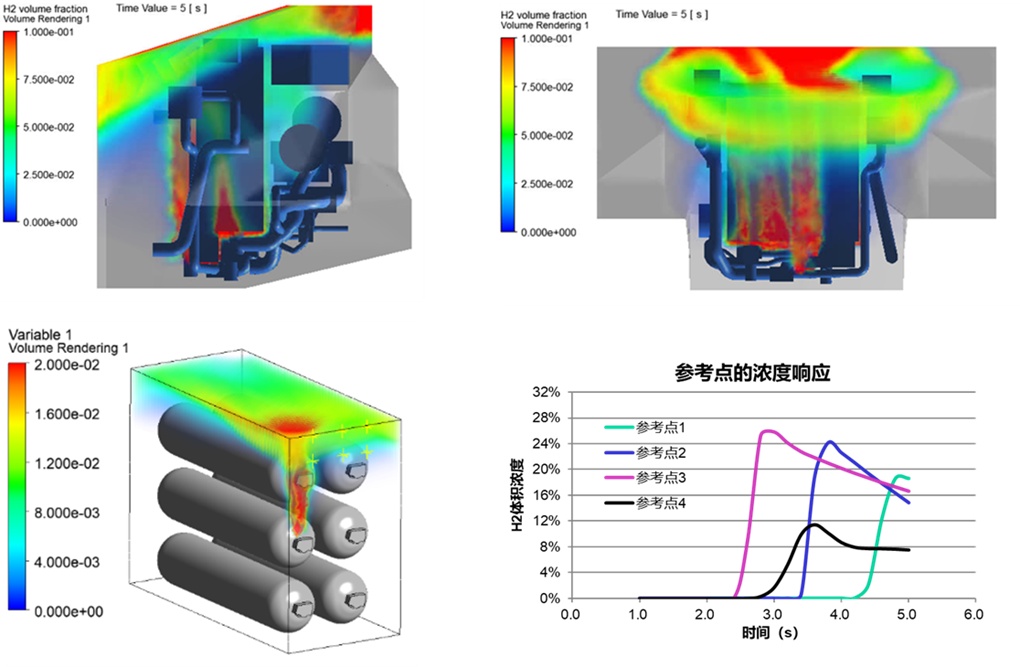

氢泄漏仿真分析:效率高,成本低

建立氢气在燃料电池汽车空间的逸散模型,对氢气的逸散进行仿真分析,模拟潜在泄漏点在不同时刻下的氢气逸散和聚集状态,通过扩散路径、聚集区域和浓度分布等特性,并结合整车的集成状态,选取氢气传感器的布置位置。

氢泄漏仿真分析,需要的资源相对较少,操作方便,被广泛使用。建立仿真模型时,通常对整车数据进行简化处理,因此,仿真分析与实际状态会略有差异,需要不断地修正改进,提升准确性。

图4 氢泄漏仿真分析

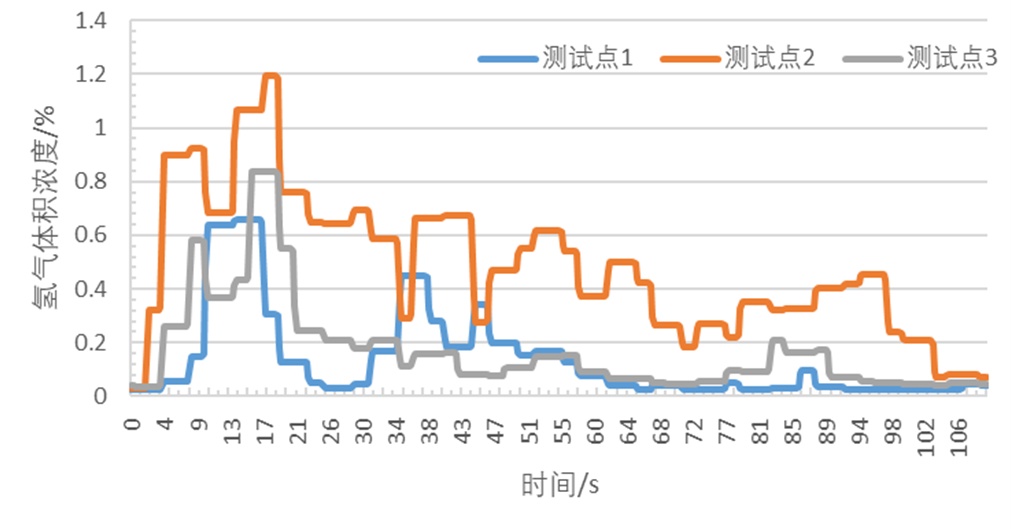

氢泄漏模拟测试:精准控制氢泄漏的测试方法

捷氢科技自主设计开发了整车氢气泄漏模拟分析测试台,能够对整车进行多种泄漏量、多种泄漏方向、多点泄漏及不同环境条件下的氢泄漏模拟测试,建立测试数据处理分析方法,进行氢气传感器的布点设计及控制策略的开发。

图5 整车氢气泄漏模拟分析测试台

氢泄漏模拟测试以整车为研究对象,确定潜在的氢气泄漏点,在潜在泄漏点安装可控制氢气流量的气体喷头,通过氢气压力和喷头孔径调控流量,以模拟泄漏点的氢气泄漏状态,同时在氢气易积聚的区域安装一定数量的氢气传感器。

图6-7 整车氢泄漏模拟测试及测试数据

对某车型进行整车氢泄漏测试,车辆静止于空旷停车场区域,微风天气,测试氢气泄漏后空间内的氢气聚集浓度状态,如图6所示。在某氢气潜在泄漏区域安装3个氢气传感器,测试结果如图7所示,氢气传感器能够及时地检测到氢气泄漏,各个测试点的氢气浓度值均快速上升。对比3个测试点的氢气浓度变化曲线,整车设计时推荐在测试点2的位置安装氢气传感器,可以及时高效地检测出泄漏的氢气,保证整车安全。

综上所述,氢安全实践路径各阶段紧密衔接,层层递进,涵盖氢系统、燃料电池系统、整车等全链条环节所需的硬件、软件、标准、规则诸多要素,整合形成氢安全体系的重要组成部分,高效赋能燃料电池汽车稳健前行。