X射线光学检测装备在各类科学研究和高新技术产业中应用广泛,比如X射线衍射分析仪可分析物质内部晶体结构,而荧光光谱仪可测出物质内部的元素组成。这些装备的制造都缺不了一个基础核心器件,那就是X射线光学薄膜器件。以往国产薄膜器件性能存在反射率低和尺寸小的瓶颈,这也是我国X射线光学装备的卡点。

同济大学物理科学与工程学院王占山教授团队突破了X射线薄膜器件纵向原子级界面缺陷抑制和横向原子级界面缺陷一致性控制的“卡脖子”技术难题,薄膜器件反射率达到国际领先水平,使得国产高端光学检测设备的批量制造有了可能。同时团队还突破了大尺寸X射线薄膜器件的批量化制作难题,目前已为上海光源等国内外同步辐射光源、空间太阳观测和等离子体诊断等研制了不同类型的X射线薄膜器件,强有力地支撑了国家大科学装置的建设和高端仪器的研制。“高反射率大尺寸X射线光学薄膜器件关键技术与应用”项目荣获2024年上海市技术发明奖一等奖。

让“原子”横向纵向都能有序排列

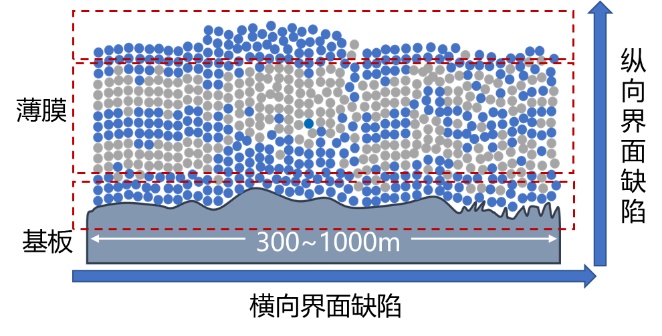

纳米多层膜的原子级界面缺陷是影响X射线薄膜器件反射率的决定性因素。

“这种工作很像微观世界中的‘砌墙’,需要砌600层‘砖’,甚至是1200层。每一层‘砖’的厚度大约是1纳米。‘砖’内部是原子排列组成,假如一个原子的大小为0.2纳米,一层‘砖’内就纵向排列了5层原子,如原子较小,那么原子层数就会越多。”王占山介绍说,在“砌墙”材料中,钼、硅、碳等是备选元素,在实际工作中,根据光学性能的不同需求,通常会选两种元素,它们在膜系结构中呈现交替排列状态。一层A元素,一层B元素,交替排列,600层的薄膜即含有300层A元素和300层B元素。600层都要“修葺”得十分规整。

所谓出现原子级界面缺陷,通俗来说,就是“砖”内部的原子纵向和横向排列不整齐,或者是A层原子掉到了B层,B层原子跑到了A层,这些都会导致薄膜反射率低,达不到观测所需的质量要求。

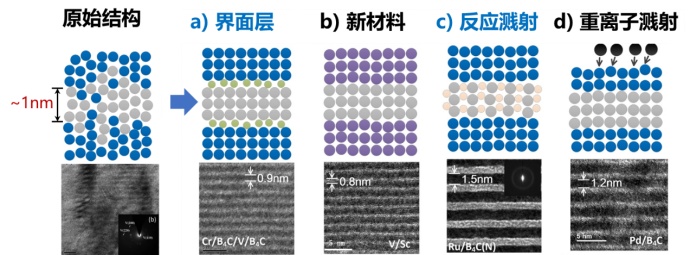

“要突破的工作就是‘砖墙’中原子能够排列整齐,让各层原子不要‘乱跑’,我们发展了系列原子级界面缺陷的抑制方法。比如在“砖块”里加入少量特殊的材料,让每层的原子固定在原有的位置;在砖块之间加入‘水泥’隔层进行封闭,让每层原子之间不要‘串门’;还会加入一些气体,与‘串门’的原子产生化学反应,在层与层之间构筑保护膜,防止原子‘跑动’。” 王占山介绍说。

薄膜做“大”做“厚”是为了提高性能

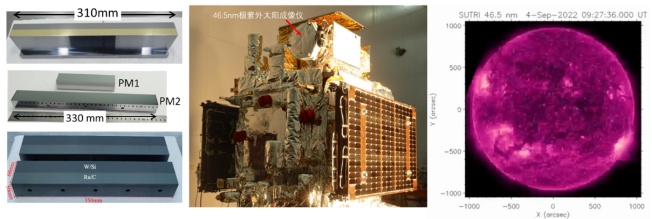

王占山团队为同步辐射光源的建设研制了半米长的X射线薄膜器件。“这其实体现了工艺能力。薄膜长度越长代表性能越好,反射通量越高。膜层越薄、膜层数量越多也代表了更高的精度,1200层薄膜的精度要高于600层薄膜。”

产业化工作正在如火如荼进行。目前,团队完成了大尺寸薄膜器件米级行程内精密变速的运动控制,自主研制了大尺寸X射线薄膜磁控溅射镀制装备,实现了长时间超稳定的溅射镀膜,突破了大尺寸X射线薄膜器件的批量化制作难题。在位于湖州的一家高科技企业中,大量X射线薄膜器件正在源源不断被制造出来。

“我们也使用了人工智能技术去测量和控制薄膜材料质量。比如为上海光源线站工程的时间分辨超小角散射线站单色器制作的Pd/B4C多层膜反射镜,膜层厚度均匀性误差小于30 pm(1 pm=10⁻¹² 米),保证了X射线单色器的高通量性能。”王占山介绍说。

2022年7月27日,SATech-01卫星发射上天,该卫星搭载的46.5纳米极紫外太阳成像仪(SUTRI)的正入射成像系统由王占山团队设计和制造,该系统于同年9月获得了我国首批太阳过渡区动态成像观测数据,已收录于国际虚拟太阳天文台中。团队还是国家重大科技基础设施“硬X射线自由电子激光装置(SHINE)”的优秀供应商,该装置是我国探测物质微观结构的“超级显微镜”。

为“国产仪器”制造提供基础原材料

仪器的打造其实是一种“拼图”模式,一台仪器是由很多零部件组成的。过去很多国产仪器精度不如进口仪器,关键在于核心零部件的精度较低。

“全球较好的仪器供应商有日本理学、美国布鲁克、德国西门子、荷兰飞利浦等。全球大部分的高端X射线衍射仪、荧光光谱仪等都由其提供,核心零部件就是X射线薄膜,过去这个部件需要进口,而今天我们已经使其国产化,精度与国外媲美,成本是国外的一半。”王占山告诉记者,目前国产高端仪器的进口替代工作正在紧锣密鼓进行中,国内一大批企业都在进行研制,而我们是它们最有力和可靠的供应商。

来源:上海科技报

作者:吴苡婷

资料来源:王占山

编辑:朱文莹

↓分享

↓点赞

↓在看